|

ESTA SECCION FUE ELABORADA POR:

NUÑO LARA GERSON ALBERTO

GARCIA ANTONIO ALEJANDRO

AGUIRRE ORDOÑEZ JULIO

ESPERAMOS SEA DE SU AGRADO

CONSIDERACIONES TÉCNICAS DE LOS CIRCUITOS NEUMATICOS

Con la

neumática se pueden realizar funciones lógicas y trabajo, es decir, todas las

funciones de un sistema automático.

Sus

principales ventajas frente a otras tecnologías utilizadas en automatización

son:

Rapidez de

accionamiento en cilindros, del orden de 0.2 a 1m/s

Fácil utilización

Rapidez en la solución

de averías

Ausencia de peligro de

explosiones

Limpieza ante escapes

Las fugas pequeñas no

son problema grave

Circuitos sencillos

Instalación económica

Montaje rápido

Facilidad de conversión

de la energía neumática en hidráulica

Consumo solamente

durante la utilización

Los

elementos principales que integran una automatización neumática se puede

clasificar en cuatro grupos principales:

Fuentes de energía

Válvulas, que son el

cerebro

Cilindros u órganos

operativos

Canalizaciones

Los

elementos básicos en automatismos de este tipo son los cilindros y las válvulas

neumáticas; después existen una serie de elementos de segundo orden, como por

ejemplo pueden ser: válvulas de seguridad y de secuencia, reguladores de

caudal, convertidores, temporizadores.

En

general se utilizan circuitos de altas velocidades y las presiones de trabajo no

acostumbran a ser mayores de 10 bar.

EJEMPLOS DE APLICACIÓN

En este

apartado se trata de mostrar unos ejemplos que no son propiamente de

especialización técnica, pero que dan una idea de la gran variedad de

posibilidades de aplicación de la neumática.

Una

ingeniosa adaptación del efecto de “colchón de aire” ha convertido este

concepto en realidad. Este sistema de transporte consta de dos carriles de plástico

que generan una película de aire sobre la que flotan las plataformas.

Básicamente

este sistema comprende un par de carriles paralelos encajados en polímero plástico

extruido, de gran resistencia. Encima de ellos se coloca una plataforma que va

equipada con unos patines de 1m de longitud formados por rollos de gasa de

celulosa envueltos en PVC flexible, todo ello de bajo costo.

Alimentado

la parte inferior de los carriles con aire comprimido a una presión de 1 bar,

éste pasa a la parte superior a través de unos pequeños orificios y forma un

colchón de aire entre el carril y el patín.

Este

colchón de aire es suficiente para elevar los patines y reducir los rozamientos

hasta el punto de que la carga puede ser fácilmente movida a lo largo del

carril. También se pude desplazar la plataforma por si sola si los carriles se

instalan formando un pequeño ángulo con el suelo (dos grados o menos). El

caudal de aire necesario es muy pequeño: un carril de 14m requiere un

suministro de aire de unos 50m3/hora.

Una

central de control alimentada por aire comprimido suministra impulsos de aire en

secuencias apropiadas. Cuando se necesita un carril inclinable en un vehículo

provisto de volquete neumático, se puede conseguir una gran precisión de la

inclinación, actuando sobre el cilindro neumático de elevación. El operario

entonces puede subir o bajar la caja del vehículo a fin de encontrar el ángulo

apropiado en el que la plataforma se mueve sin empuje manual alguno.

En esta

aplicación, el aire, como medio de energía, es la base principal de un sistema

que ha eliminado las partes móviles mecánicas.

APLICACIONES DE LA

NEUMÁTICA EN DISTINTOS PROCESOS INDUSTRIALES.

Para dar

una idea general de las posibilidades de aplicación de la neumática, exponemos

una lista de varios proceso industriales y de posibles aplicaciones en ellos.

Los

ejemplos indicados se refieren exclusivamente a aplicaciones de la automatización

neumática, es decir, la aplicación de elementos de mando y accionamiento neumáticos

tales como válvulas, cilindros o

unidades de avance. En muchos casos se puede realizar una clasificación

generalizada de las aplicaciones, ya que es imposible exponer aplicaciones

particulares.

En

general existen grandes diferencias, puesto que en los diferentes procesos se

introdujo la neumática en momentos muy diferentes. Un criterio muy importante

es la existencia de compresor. Si existe, la elección del sistema neumático

tiene mucho mas posibilidades.

Esto es

especialmente importante para procesos de especialización no técnicos, tales

como la agricultura, jardinería, etc. En la construcción de maquinas, la

existencia de un compresor desaparece como criterio básico.

AGRICULTURA

Dispositivos

oscilantes, de elevación y giratorios en maquinaria agrícola, para la protección

de plantaciones, elevadores de sacos y otros medios auxiliares para carga y

descarga.

INDUSTRIA

AGROPECUARIA

Distribución

y alimentación controlada de piensos, extracción de estiércol, dispositivos

de clasificación para huevos, instalaciones de ventilación, esquilado,

aparatos de sacrificio.

INDUSTRIAS

FORRAJERAS

Aparatos

para manipulación de forrajes, y material de embalaje, dispositivos de

dosificación y mezcla, unidades para almacenaje en silos, dispositivos de

control.

EXPLOTACIÓN

FORESTAL

Instalaciones

de control para almacenes.

JARDINERÍA

Dispositivos

de ventilación para invernaderos, aparatos de corte, dispositivos de

clasificación para fruta y verdura.

CENTRALES

ELÉCTRICAS

Dispositivos

de ventilación para edificios de calderas, correderas telemandadas, mandos de

interruptores neumáticos.

CENTRALES

NUCLEARES

Entrada

y salida de barras de combustible y dispositivos de frenado, cierres de

compuertas, dispositivos de control y de medición.

ABASTECIMIENTO

DE AGUA

Control

de nivel y servomecanismos de corredera, accionamiento de válvulas y rejillas

en instalaciones depuradoras y de suministro

EXPLOTACIÓN

MINERA

Dispositivos

auxiliares para la explotación minera de superficie y subterránea.

INDUSTRIA

QUÍMICA

Dispositivos

para cierres de tapas, instalaciones de dosificación, accionamiento de rodillos

en

mezcladores de laboratorio, dispositivos de elevación y descenso para baños,

accionamiento de compuertas, mando de balanzas, técnica de embalaje,

regulaciones de nivel, dispositivos de regulación de procesos.

INDUSTRIA

PETROLÍFERA

Dispositivos

auxiliares para fabricas y laboratorios, similares a los de la industria química.

PRODUCCIÓN

DE PLÁSTICOS

Dispositivos

de mando para el transporte y la distribución de material de fluido,

accionamiento de válvulas y cierre de silos.

FABRICACIÓN

DE PIEZAS DE PLÁSTICO

Ajuste

de los rodillos de la calandra, accionamiento de cuchillas, dispositivos de

cierre para embutición profunda, dispositivos de prensado y soldadura, control

de avance de cintas, dispositivos de conformación, encolar, accionamiento de

dispositivos de seguridad tales como ventanas y puertas en maquinas e

instalaciones, moldeadoras, dispositivos de corte a medida.

FABRICACIÓN

DE PIEZAS DE GOMA

Dispositivos

de seguridad, accionamiento de mando y de trabajo para dispositivos encadenados

de transporte y producción, dispositivos de cierre en mezcladores e

instalaciones de vulcanización, dispositivos de control.

ÁRIDOS,

MINERALES

Accionamiento

de avance para sierras.

MATERIALES

PARA LA CONSTRUCCIÓN

Accionamiento

de moldes, cierre de silos, dispositivos de alimentación en lijadoras,

multivibradores para contra la formación de atascos en depósitos de arena,

cemento y sustancias adicionales en silos, instalaciones de transporte

Propiedades del aire

Densidad

r = 1,2928 kg/m³

Exponente isentrópico

c = 1,40

Velocidad del sonido

c = 331 m/s

Constante individual del gas

Ri = 286,9 J/(kg.K)

Estos datos están referidos a una temperatura normal dn =

0° C y a una presión normal pn = 101 325 Pa ( = 1,01325 bar).

Compresión de los gases

Si se reduce

el volumen de un recipiente cerrado, la presión en el recipiente aumenta según

la siguiente fórmula:

pabs:

Presión absoluta [bar]

V:

Volumen [m³]

Tabs:

Temperatura [K]

A temperatura constante rige:

(ley de Boyle-Mariotte)

Si se comprime aire, éste se calienta.

Si se reduce la presión de aire comprimido, éste se enfría.

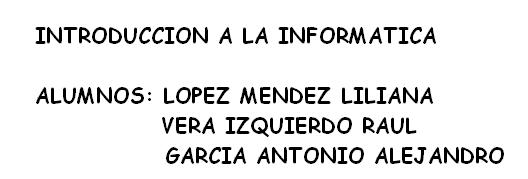

Punto de rocío

El aire puede almacenar cierta cantidad de agua en estado

gaseoso. La cantidad depende de la temperatura y

de la presión del ambiente.

Si se enfría el aire a una presión ambiente fija, a

partir de una cierta temperatura se rebasa el grado de saturación

y el agua comienza a condensarse. A esta temperatura se le

da el nombre de punto de rocío.

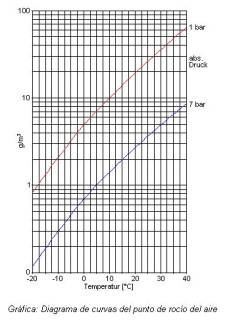

Datos de presión

La presión es

una de las magnitudes físicas. Las magnitudes físicas describen propiedades

medibles o

procesos de los cuerpos. La presión describe la relación

entre la fuerza y la superficie.

[P] = N/m² = Pa

En la neumática, los datos de presión están referidos

generalmente a una presión de referencia, la presión

atmosférica pamb .

La presión atmosférica depende de las condiciones climáticas

y al nivel del mar oscila entre aprox. 0,980 bar y aprox. 1,040 bar.

Para realizar cálculos en los que participe la presión

atmosférica se ha estipulado una así llamada presión

normal.

Presión atmosférica normal (DIN 1343) = 1,01325 bar

Los datos de presión indican entonces la (sobre)presión

relativa pe o la depresión relativa pu. En este caso se

toma la presión atmosférica como punto cero.

La presión absoluta pabs está referida a la línea cero

absoluta. Cero bar de presión absoluta significa que se trata

de un espacio sin presión. Los datos con pabs son

independientes de la presión atmosférica.

Se habla de vacío cuando la presión absoluta es menor que

la presión atmosférica. La línea cero absoluta (pabs =

0 bar) equivale a un vacío del 100%.

Diferentes datos de presión

pamb

amb = ambiens presión

ambiente presión atmosférica

pu

u = under (bajo) por

debajo de la presión atmosférica

Vacío

pe

e = excedens

por encima de la presión atmosférica

presión relativa

pabs

abs = absoluta presión

contada desde el punto cero absoluto

presión absoluta

Unidades de presión

La unidad SI

(Sistema Internacional de Unidades) de la presión P es el Pascal (Pa).

1 Pa =

1 N/m²

También se admite como unidad legal el Bar.

1 bar =

100.000 Pa =

Pa

Además, en la práctica se utilizan aún con frecuencia

otras unidades antiguas.

Atmósfera técnica

at

1 at = 98.067 Pa

Atmósfera física atm 1 atm

= 101.330 Pa

Milímetros de columna de agua

mmH2O 1mmH2O

= 9,8067 Pa

Kilopondio por metro cuadrado

kp/m² 1kp/m²

= 9,8067 Pa

Torr (Milímetros de columna de mercurio)

Torr (mmHG)

1 Torr =

133,32 Pa

La unidad anglosajona es Pound per square inch, Psi (libras

por pulgada cuadrada).

1 Psi =

6894,8 Pa

Acondicionamiento del aire comprimido

Impurezas del

aire comprimido (como calamina, óxido y polvo) así como la humedad contenida

en el aire, que se precipita en forma de agua condensada, pueden

causar daños muy graves en sistemas neumáticos. Las partículas

de suciedad intensifican el desgaste de las superficies de deslizamiento y de

los elementos

estanqueizantes, perjudicando el funcionamiento y

reduciendo la duración de los elementos neumáticos.

Por los procesos de conexión y deconexión de los

compresores se originan fluctuaciones en la presión, que repercuten

negativamente en la seguridad de

funcionamiento del sistema.

Para excluir tales fenómenos perjudiciales tienen que

instalarse unidades de mantenimiento en todo sistema neumático.

Distribución del aire comprimido

La distribución

del aire comprimido desde el generador hasta los consumidores es algo que nunca

debería decuidarse. Aquí pueden conseguirse ahorros financieros

limitando o evitando pérdidas por fugas y seleccionando

los aparatos y materiales idóneos. Los costes adicionales correspondientes a un

sistema nuevo se

amortizarán por el menor mantenimiento requerido, por la

mejor estanqueidad así como por una mayor duración.

Un recipiente de aire comprimido (o cámara de aire) debería

montarse inmediatamente a continuación del compresor, a fin de compensar los

golpes de presión

procedentes del compresor. Además sirve de acumulador para

toda la red, alivia al compresor y contribuye a enfriar el aire comprimido,

pudiendo evacuar ya aquí el

agua condensada.

Los acumuladores de aire comprimido sirven para compensar

fluctuaciones del aire comprimido dentro de una red, de manera que para todos

los centros de consumo

esté garantizada una presión de servicio lo más homogénea

posible.

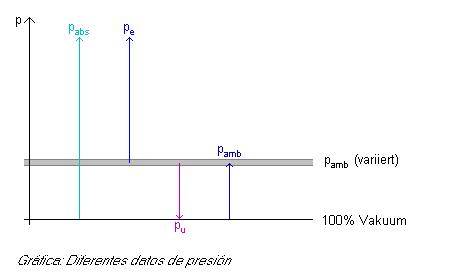

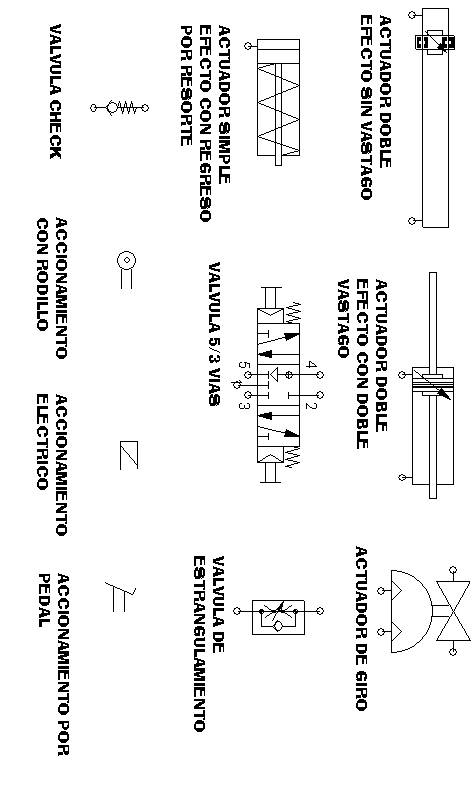

SIMBOLOGIA

SIMBOLOGIA

DESCRIPCIÓN DE LOS COMPONENTES DE UN SISTEMA NEUMÁTICO

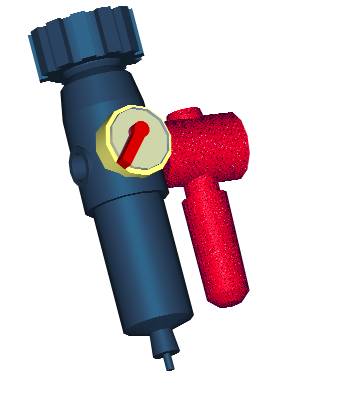

UNIDAD DE MANTENIMIENTO

Función de las unidades de mantenimiento

La unidad de

mantenimiento abarca los siguientes componentes:

filtro, válvula reguladora de presión y lubricador.

El filtro con separador de agua limpia el aire comprimido

de suciedad, sinterizado de tubos, óxido y agua condensada.

La válvula reguladora de presión regula el aire

comprimido suministrado a la presión de trabajo ajustada y compensa

fluctuaciones de la presión.

El lubricador proporcional enriquece el aire purificado con

una niebla de aceite dosificable. La dosificación de niebla de aceite es

proporcional al caudal de aire.

Los filtros limpian el aire comprimido de partículas sólidas

y gotitas de humedad. Las partículas de suciedad son retenidas por un filtro.

Los líquidos son evacuados a la

funda del filtro por un dispositivo al efecto. El agua

acumulada en la funda del filtro tiene que vaciarse de vez en cuando, pues de lo

contrario sería arrastrada por el aire

comprimido. Para el vaciado pueden utilizarse separadores

de agua automáticos.

En diversos ramos se necesita con frecuencia aire

microfiltrado, por ejemplo en el sector químico y farmacéutico, en la técnica

de procesos y en la industria alimentaría.

Para estos casos se utilizan microfiltros.

Los microfiltraos eliminan del aire comprimido las más minúsculas

gotas de agua y aceite así como paetículas de suciedad aún presentes. Con

esto se purifica el

aire comprimido hasta un grado del 99,999% (referido a un

tamaño de las partículas de 0,01 micra).

La válvula reguladora de la presión mantiene prácticamente

constante la presión de trabajo (lado secundario), con independencia de golpes

de presión producidos en

la generación del aire comprimido (lado primario) y del

consumo de aire. La presión de entrada ha de tener siempre el mismo valor que

la presión de trabajo.

El lubricador del aire comprimido suministra una niebla de

aceite a los elementos neumáticos. El aceite es succionado del depósito de

reserva por el principio Venturi. El

aceite se pulveriza en la corriente de aire, siendo siempre

la cantidad de aceite proporcional al caudal de aire. El lubricador sólo

comienza a trabajar cuando existe una

corriente de aire suficiente. Los lubricadores deberían

utilizarse sólo en caso necesario.

LUBRICADOR DE AIRE COMPRIMIDO

Es una unidad individual.

El aire comprimido es enriquecido con una niebla de aceite

en cantidad dosificable proporcionalmente al caudal de aire el numero de gotas

se regula con el tornillo de ajuste la practica basta de 1 a 12 gotas por cada

1000 litros de aire.

Una protección metálica protege la unidad de accidentes

mecánicos.

FILTRO DE AIRE COMPRIMIDO

Es una unidad individual,. La función del filtro de aire

comprimido es retener las partículas de sociedad presente en el aire comprimido

Antes de que el agua se acumule hasta un nivel máximo

tiene que vaciarse manualmente para evitar que penetre en la instalación.

VÁLVULA REGULADORA DE PRESIÓN

Es una unidad individual, Puede ajustarse un valor de presión

deseado; que se mantiene en forma estable mediante un manómetro.

FILTRO COLECTOR

Es una unidad individual, la función del filtro de aire

comprimido es retener las partículas de suciedad presentes en el aire

comprimido.

Antes de que el agua se acumule hasta un nivel máximo

tiene que vaciarse manualmente para evitar que penetre en la instalación.

MANÓMETRO

Indicador, visualizador, El manómetro sirve para indicar

la presión neumática.

VÁLVULAS

Las válvulas

neumáticas son las que gobiernan el movimiento de los cilindros. Pueden

clasificarse por:

Su forma de cierre

La función que

realiza la válvula

El sistema de

accionamiento y retorno

Según

su forma de cierre pueden ser:

Ø

Por

desplazamiento

Ø

Por asiento

Ø

Por cierre

giratorio

Según

la función que realizan:

Ø

Válvulas

distribuidoras

Ø

Válvulas

reguladoras

Ø

Válvulas de

seguridad

Ø

Válvulas de

secuencia

Ø

Válvulas

temporizadoras

Su

sistema de accionamiento y retorno puede ser:

Ø

Manual

Ø

Eléctrico

Ø

Mecánico

Ø

Neumático

Las válvulas

neumáticas se clasifican a su vez por el numero de vías y pueden ser:

Ø

De dos vías

Ø

De tres vías

Ø

De cuatro o

cinco vías

También

existen válvulas que por su estructura interior tiene una concepción distinta

y estas las agruparemos en válvulas especiales, como son válvulas de tres

posiciones de pilotaje diferencial, de descarga rápida, selectoras de circuito,

antirretorno, etc.

Existe

una serie de elementos complementarios, cuya aplicación en la automatización

requiere casos muy particulares, como son los que se utilizan en oleoneumática

entre los que se puede citar los siguientes:

a) Depósitos

convertidores: Se utilizan para pasar del aire comprimido, que es un fluido

compresible, al aceite, que prácticamente es un fluido incompresible.

Hay

varios tipos de convertidores:

De superficie libre

aire-aceite.

De émbolo

De vejiga

Se

emplean cuando hay que conseguir avances de cilindros muy lentos del orden de

25mm/s.

b)

Hidrocontroles: Son cilindros hidráulicos de freno, en los que el aceite

trabaja en un circuito cerrado con un regulador de caudal

para el control del aceite que pasa de la cámara anterior a la

posterior.

Los

hidrocontroles se utilizan para regular la velocidad de desplazamiento de los

cilindros a bajas velocidades.

c)

Multiplicadores de presión: En algunos automatismos

interesa que el cilindro realice su carrera en dos partes, una de aproximación

y otra de corta carrera, con un aumento de fuerza.

Un

multiplicador de presión es un elemento que produce una presión elevada a

partir de una fuente de energía de baja presión.

d)

Bombas oleoneumáticas: Se emplean en el caso de que el volumen a alta presión

a desplazar sea elevado, puesto que en este caso los multiplicadores no pueden

cumplir esta función.

Un

criterio muy importante es la existencia de compresor, si este existe la elección

del sistema neumático tiene muchas mas posibilidades. Esto es especialmente

para procesos de especialización no técnicos, tales como la agricultura,

jardinería, etc. En la construcción de maquinas, la existencia de un compresor

desaparece como criterio básico.

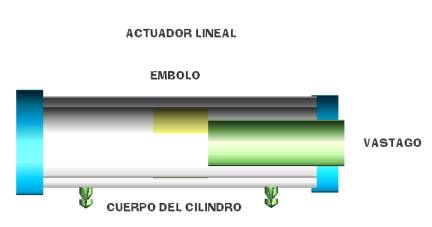

ACTUADORES

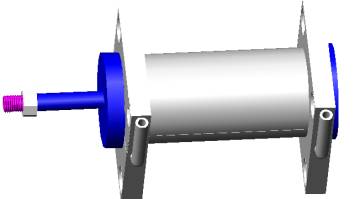

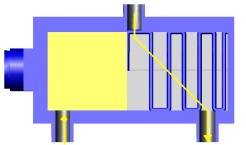

Cilindros de simple efecto

Estos cilindros tienen una sola conexión de

aire comprimido. No pueden realizar trabajos más que en un sentido. Se necesita

aire sólo para un movimiento de traslación. El vástago retorna por el efecto

de un muelle incorporado o de una fuerza externa.

El resorte incorporado se calcula de modo que

haga regresar el émbolo a su posición inicial a una velocidad suficientemente

grande.

En los cilindros de simple efecto con muelle

incorporado, la longitud de éste limita la carrera. Por eso, estos cilindros no

sobrepasan una carrera de unos 100 mm.

Se utilizan principalmente para sujetar,

expulsar, apretar, levantar, alimentar, etc.

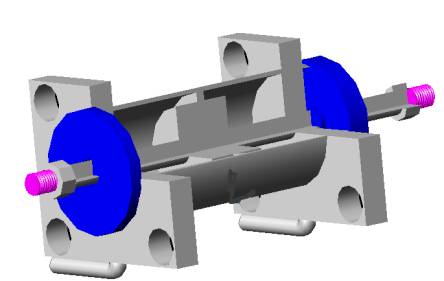

Cilindros de doble efecto

La fuerza ejercida por el aire comprimido

anima al émbolo, en cilindros de doble efecto, a realizar un movimiento de

traslación en los dos sentidos. Se dispone de una fuerza útil tanto en la ida

como en el retorno

Los cilindros de doble efecto se emplean

especialmente en los casos en que el émbolo tiene que realizar una misión

también al retornar a su posición inicial. En principio, la carrera de los

cilindros no está limitada, pero hay que tener en cuenta el pandeo y doblado

que puede sufrir el vástago salido. También en este caso, sirven de

empaquetadura los labios y émbolos de las membranas.

Cilindro

de doble vástago

Cilindro de giro

En esta ejecución de cilindro de doble

efecto, el vástago es una cremallera que acciona un piñón y transforma el

movimiento lineal en un movimiento giratorio hacia la izquierda o hacia la

derecha, según el sentido del émbolo. Los ángulos de giro corrientes pueden

ser de 45° , 90° , 180° , 290° hasta 720° . Es posible determinar el margen

de giro dentro del margen total por medio de un tornillo de ajuste.

El par de giro es función de la presión, de

la superficie del émbolo y de la desmultiplicación. Los accionamientos de giro

se emplean para voltear piezas, doblar tubos metálicos, regular

acondicionadores de aire, accionar válvulas de cierre, válvulas de tapa, etc.

Como los cilindros de giro, éste también

puede realizar un movimiento angular limitado, que rara vez sobrepasa los 300°.

La estanqueización presenta dificultades y el diámetro o el ancho permiten a

menudo obtener sólo pares de fuerza pequeños. Estos cilindros no se utilizan

mucho en neumática, pero en hidráulica se ven con frecuencia.

Constitución de los cilindros

El cilindro de émbolo se compone de: tubo,

tapa posterior (fondo) y tapa anterior con cojinete (manguito doble de copa), vástago,

casquillo de cojinete y aro rascador; además, de piezas de unión y juntas.

El tubo cilíndrico se fabrica en la mayoría

de los casos de tubo de acero embutido sin costura. Para prolongar la duración

de las juntas, la superficie interior del tubo debe someterse a un mecanizado de

precisión (bruñido).

Para aplicaciones especiales, el tubo se

construye de aluminio, latón o de tubo de acero con superficie de rodadura

cromada. Estas ejecuciones especiales se emplean cuando los cilindros no se

accionan con frecuencia o para protegerlos de influencias corrosivas.

Para las tapas posterior fondo y anterior se

emplea preferentemente material de fundición (de aluminio o maleable). La

fijación de ambas tapas en el tubo puede realizarse mediante tirantes, roscas o

bridas.

El vástago se fabrica preferentemente de

acero bonificado, Este acero contiene un determinado porcentaje de cromo que lo

protege de la corrosión. A deseo, el émbolo se somete a un tratamiento de

temple. Su superficie se comprime en un proceso de rodado entre discos planos.

La profundidad de asperezas del vástago es de 1 mm En general, las roscas se

laminan al objeto de prevenir el riesgo de roturas.

Para normalizar el vástago se monta en la

tapa anterior un collarín obturador. De la guía de vástago se hace cargo un

casquillo de cojinete, que puede ser de bronce sinterizado o un casquillo metálico

con revestimiento de plástico.

Delante del casquillo de cojinete se

encuentra un aro rascador. Este

impide que entren partículas de polvo y suciedad en el interior del cilindro.

Por eso, no se necesita emplear un fuelle.

SELECCION

DE VALVULAS

El

primer paso en la selección de válvulas es entender la capacidad de los

diversos tipos.

Se

describe el diseño de las válvulas. Las válvulas sirven para oponer una

restricción en los flujos siempre hay

una caída de presión relacionada con el flujo de una válvula. La reducción

de la presión resulta por la perdida de energía en la fricción del fluido del

proceso. Dado que la válvula actúa como absorbedor

de energía en relación con el proceso, debe ser adecuada no solo en el

punto de vista de contener al fluido en condiciones estáticas de presión,

temperatura, corrosividad, etc.

Si

no también en las condiciones dinámicas de velocidad, caída presión, erosión,

etc.

El

tipo de servicio juntos con las condiciones de funcionamiento determina el tipo

requerido de válvula. En general, algunos diseños de válvulas son mas

adecuados para servicio de paso, cierre y otros.

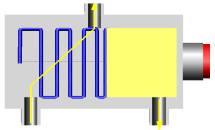

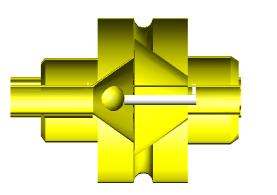

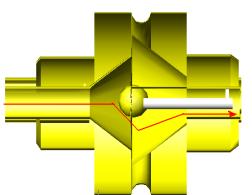

VALVULA

DE ESTRANGULAMIENTO

LA VALVULA TIENE UN FUNCIONAMIENTO DISEÑADO PARA REGULAR LA VELOCIDAD DEL

FLUIDO PARA HACER QUE UN ACTUADOR SALGA O REGRESE LENTO

EN SU PRIMERA POSICION EL AIRE ENTRA DE UN LADO EMPUJA EL BALIN Y ESTE A SU

VEZ NO DEJA PASAR EL AIRE, ASI QUE BSTE MISMO BUSCA OTRO CAMINO EL CUAL

PODEMOS REGULAR DISMINUYENDO ASI LA VELOCIDAD DEL AIRE

EN SU SEGUNDA POSICION EL AIRE ENTRA POR EL OTRO CONDUCTO Y EMPUJA EL BALIN

DE TAL FORMA QUE EL FLUIDO PUEDA PASAR RAPIDAMENTE:

VALVULA 3/2 VIAS

Además

de la nomenclatura 3/2 se agrega la descripción normalmente abierta o

normalmente cerrada

Cuando

una válvula es normalmente cerrada no deja pasar el fluido y debe de ser

colocada en posición de abierta a través de un accionamiento

La

válvula normalmente abierta deja pasar el aire y al ser activada cierra el

flujo del aire

El

funcionamiento de esta válvula es de lo más sencillo

se cambia de posición por medio de un botón, un accionamiento mecánico,

un accionamiento neumático o un accionamiento eléctrico:

Primera

posición: en esta posicion el aire circula

hacia el complejo neumatico.

Segunda

posición: en esta posicion el aire regresa y se libera con una válvula de

alivio.

VÁLVULA 5/3 VÍAS

Esta

válvula es más compleja tiene tres posiciones y 5 vías por donde circula el

aire.

La

primera posición la válvula impide el paso del aire en todos sus sentidos.

En

la segunda y tercera posición el aire es dirigido de tal forma que una vía sea

alimentada de aire y la otra sea drenada

VÁLVULA

CHECK

Esta

válvula es llamada también antiretorno por que no permite que el aire se

regrese tiene dos posiciones.

La

primera el aire empuja un balín y circula libremente

En

la segunda posición el aire empuja el balín y cierra el paso del fluido

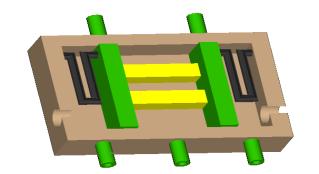

VÁLVULA

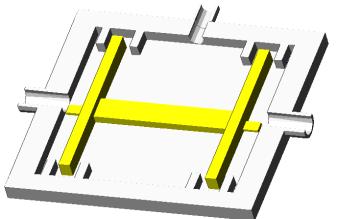

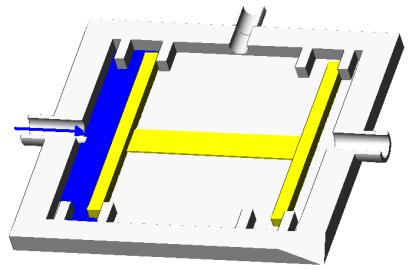

DE SIMULTANEIDAD

La

válvula de simultaneidad surge por la necesidad de proteger al empleado, y

evitar indemnizaciones, haciendo que el operario oprima válvulas con las dos

manos y así evitar accidentes con guillotinas, etc.

El

funcionamiento es complicado si el aire esta solo activada de un lado el aire no

puede circular

Para

que el aire pueda circular debe de entrar de los dos lados como muestra la

imagen:

CAPITULO III

DESCRIPCIÓN

DE LOS CIRCUITOS NEUMATICOS BASICOS

PROBLEMAS

DE LA NEUMATICA

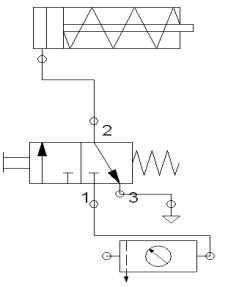

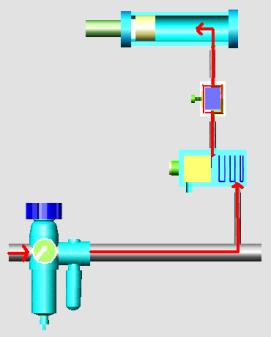

1-.

Se necesita empujar una pieza que viene de una banda sin fin y se necesita tener

un empleado que cuide dicho proceso.

Elabora

un sistema neumático en donde el aire circule desde la unidad de mantenimiento

y pase por una válvula 3/2 vías normalmente

cerrada (NC) y haga salir un vástago de simple efecto con regreso de resorte.

Lo

más conveniente es empezar hacer el circuito desde abajo

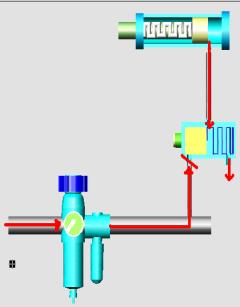

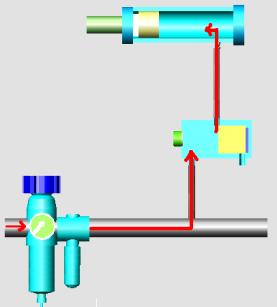

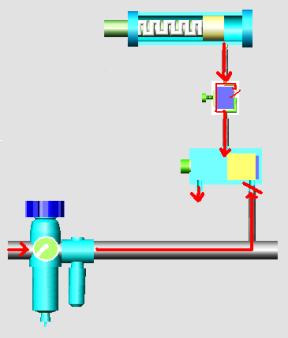

2-.realiza

un sistema neumático en el cual utilices una válvula 3/2 vías NA haciendo que

el vástago regrese lento mediante una válvula de estrangulamiento

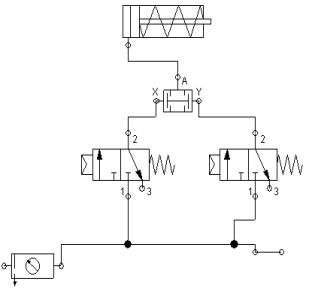

3-.

DISEÑA UN SISTEMA NEUMÁTICO DONDE UTILICES DOS VÁLVULAS 3/2 VIAS

QUE ACTIVEN UNA VÁLVULA DESIMULTANEIDAD Y ASI HACE SALIR EL VASTAGO

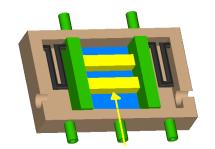

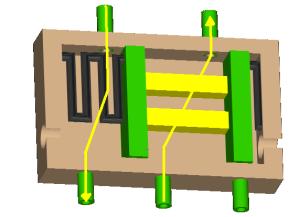

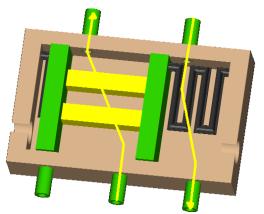

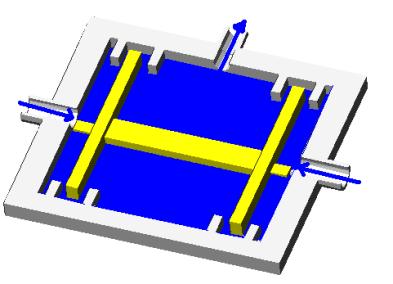

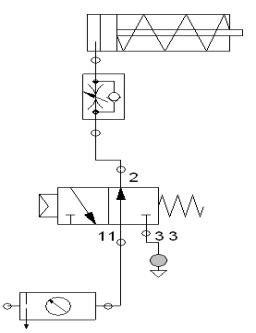

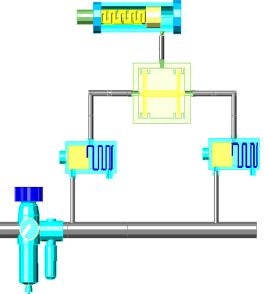

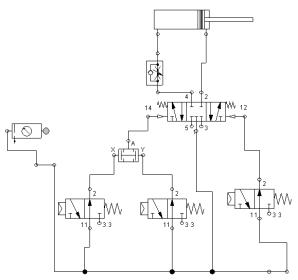

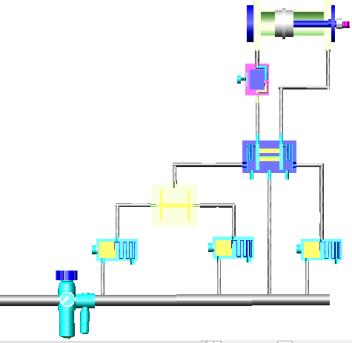

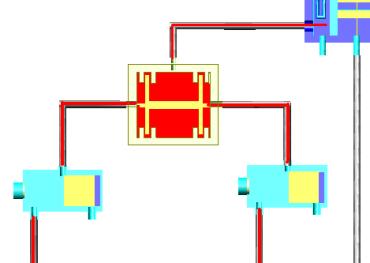

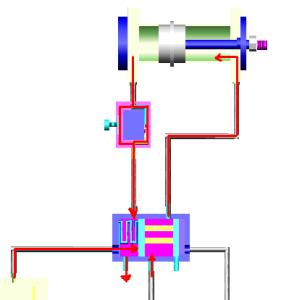

4. - CONSTRUYE UN SISTEMA NEUMÁTICO

QUE TENGA COMO COMPONENTES UNA VÁLVULA 5/3 VIAS QUE TENGA DOS ACCIONAMIENTOS

NEUMÁTICOS, QUE UNO DE ESTOS ACCIONAMIENTOS SEA DIRIGIDO MEDIANTE UNA VÁLVULA

DE SIMULTANEIDAD, ACTIVADA POR DOS VÁLVULAS 3/2 VIAS Y EL SEGUNDO CON UNA VÁLVULA

3/2 VIAS.

NECESITAMOS QUE EL VASTAGO

REGRESE RAPIDO MEDIANTE UNA VÁLVULA DE ESTRANGULMIENTO

LA EXPLIACACION DE ESTE CIRCUITO

ES MUY COMLICADA AL PRINCIPIO SE DEBEN ACTIVAR LAS DOS VÁLVULAS 3/2 VIAS PARA

QUE ESTAS ACTIVEN LA VÁLVULA DE SIMULTANEIDAD:

AL

PASAR EL AIRE POR LA VÁLVULA ESTA ACTIVA LA VÁLVULA 5/3 ASI EL AIRE SE LIBERA

Y LLEGA AL ACTUADOR HACIENDO QUE ESTE REGRESE RAPIDAMENTE POR LA FORMA EN LA QUE

ESTA COLOCADA LA VÁLVULA DE ESTRANGULAMIENTO

|